- 入驻时间: 2013-07-02

- 联系人:苏先生

- 电话:18351237098

-

联系时,请说明易展网看到的

- Email:sho2009@163.com

机械加工基本常识,不明白你就OUT了

一)基准

零件都是由若干外表组成,各外表之间有必定的规范和相互方位要求。零件外表间的相对方位要求包括两方面:外表间的间隔规范精度和相对方位精度(如同轴度、平行度、笔直度和圆跳动等)要求。研讨零件外表间的相对方位联络离不开基准,不明确基准就无法供认零件外表的方位。基准就其一般含义来讲,便是零件上用以供认其他点、线、面的方位所根据的点、线、面。基准按其效果不同,可分为规划基准和工艺基准两大类。

1、规划基准

在零件图上用以供认其他点、线、面的基准,称为规划基准,就活塞来说,规划基准指活塞中心线和销孔中心线。

2、工艺基准

零件在加工和设备进程中所运用的基准,称为工艺基准。工艺基准按用处不同,又分为定位基准、丈量基准和设备基准。

1)定位基准:加工时使工件在机床或夹具中占有正确方位所用的基准,称为定位基准。按定位元件的不同,最常用的有以下两类:

自动定心定位:如三爪卡盘定位。

定位套定位:将定位元件做成定位套,如止口盘定位

其他有在V形架中定位,在半圆孔中定位等。

2)丈量基准:零件查验时,用以丈量已加工外表规范及方位的基准,称为丈量基准。

3)设备基准:设备时用以供认零件在部件或产品中方位的基准,称为设备基准。

二)工件的设备办法

为了在工件的某一部位上加工出符合规定技术要求的外表,在机械加工前,有必要使工件在机床上相关于东西占有某一正确的方位。一般把这个进程称为工件的“定位”。工件定位后,由于在加工中遭到切削力、重力等的效果,还应选用必定的组织将工件“夹紧”,使其供认的方位坚持不变。使工件在机床上占有正确的方位并将工件夹紧的进程称为“设备”。

工件设备的好坏是机械加工中的重要问题,它不只直接影响加工精度、工件设备的快慢、稳定性,还影响出产率的凹凸。为了确保加工外表与其规划基准间的相对方位精度,工件设备时应使加工外表的规划基准相对机床占有一正确的方位。如精车环槽工序,为了确保环槽底径与裙部轴线的圆跳动的要求,工件设备时有必要使其规划基准与机床主轴的轴心线重合。

在各种不同的机床上加工零件时,有各种不同的设备办法。设备办法能够概括为直接找正法、划线找正法和选用夹具设备法等3种。

1)直接找正法选用这种办法时,工件在机床上应占有的正确方位,是通过一系列的查验而取得的。详细的办法是将工件直接装在机床上后,用百分表或划针盘上的划针,以目测法校正工件的正确方位,一边校验一边找正,直至符合要求。

直接找正法的定位精度和找正的快慢,取决于找正精度、找正办法、找正东西和工人的技术水平。它的缺陷是花费时刻多,出产率低,且要凭阅历操作,对工人技术的要求高,故仅用于单件、小批量出产中。如硬靠仿照形体的找正就归于直接找正法。

2)划线找正法此法是在机床上用划针按毛坯或半成品上所划的线来找正工件,使其取得正确方位的一种办法。清楚清楚,此法要多一道划线工序。划出的线本身有必定宽度,在划线时又有划线差错,校正工件方位时还有查询差错,因而该法多用于出产批量较小,毛坯精度较低,以及大型工件等不宜运用夹具的粗加工中。如二冲程产品销钉孔方位的供认便是使 用分度头的划线法找正。

3)选用夹具设备法:用于装夹工件,使之占有正确方位的工艺配备称为机床夹具。夹具是机床的一种附加设备,它在机床上相对刀具的方位在工件未设备前已预先调整好,所以在加工一批工件时不用再逐个找正定位,就能确保加工的技术要求,既省工又省劲,是高效的定位办法,在成批和许多出产中广泛应用。咱们现在的活塞加工便是运用的夹具设备法。

①、工件定位后,使其在加工进程中坚持定位方位不变的操作,称为夹紧。夹具中使工件在加工进程中坚持定位方位不变的设备,叫夹紧设备。

②、夹紧设备应符合以下几点要求:夹紧时,不应损坏工件的定位;夹紧后,应确保工件在加工进程中的方位不发生改动,夹紧**、**、牢靠;夹紧动作活络,操作便利、省力;结构简略,制作简略。

③、夹紧时的注意事项:夹紧力巨细要恰当,过大会构成工件变形,过小会使工件在加工进程中发生位移,损坏工件定位。

三)金属切削基本知识

1、车削运动及构成的外表

车削运动:在切削进程中,为了切除剩余的金属,必需使工件和刀具作相对的切削运动,在车床上用车刀切除工件上剩余金属的运动称为车削运动,可分为主运动和进给运动。

主运动:直接切除工件上的切削层,使之转变为切屑,然后构成工件新外表的运动,称主运动。切削时,工件的旋转运动是主运动。一般,主运动的速度较高,耗费的切削功率较大。

进给运动:使新的切削层不断投入切削的运动,进给运动是沿着所要构成的工件外表的运动,可所以接连运动,也可所以间歇运动。如卧式车床上车刀的运动时接连运动,牛头刨床上工件的进给运动为间歇运动。

工件上构成的外表:在切削进程中,在工件上构成已加工外表、加工外表和待加工外表。已加工外表指现已车去剩余金属而构成的新外表。待加工外表指即将被切去金属层的外表。加工外表指车刀切削刃正在车削的外表。

2、切削用量三要素是指切削深度、进给量和切削速度。

1)切削深度:ap=(dw-dm)/2(mm) dw=未加工工件直径 dm=已加工工件直径,切削深度也便是咱们一般所说的吃刀量。

切削深度的挑选:切削深度αp应根据加工余量供认。粗加工时,除留下精加工的余量外,应尽或许一次走刀切除悉数粗加工余量。这不只能在确保必定耐用度的前提下使切削深度、进给量ƒ、切削速度V的乘积大,而且能够削减走刀次数。在加工余量过大或工艺体系刚度缺少或刀片强度缺少等情况下,应分红两次以上走刀。这时,应将**次走刀的切削深度取大些,可占悉数余量的2/3~3/4;而使第2次走刀的切削深度小些,以使精加工工序取得较小的外表粗糙度参数值及较高的加工精度。

切削零件表层有硬皮的铸、锻件或不锈钢等冷硬较严峻的材料时,应使切削深度超越硬度或冷硬层,以防止切削刃在硬皮或冷硬层上切削。

2)进给量的挑选:工件或东西每旋转一周或往复一次,工件与东西在进给运动方向上的相对位移,单位为mm。切削深度选定之后,应进一步尽量挑选较大的进给量。进给量其合理数值的挑选应确保机床、刀具不致因切削力太大而损坏,切削力所构成的工件挠度不致超出工件精度容许的数值,外表粗糙度参数值不致太大。粗加工时,绑缚进给量的首要是切削力,半精加工和精加工时,绑缚进给量的首要是外表粗糙度。

3)切削速度的挑选:在进行切削加工时,东西切削刃上的某一点相关于待加工外表在主运动方向上的瞬时速度, 单位为m/min,。当切削深度αp与进给量ƒ选定后,在些基础上再选最大的切削速度,切削加工的发展方向是高速切削加工。

四)粗糙度机械学概念

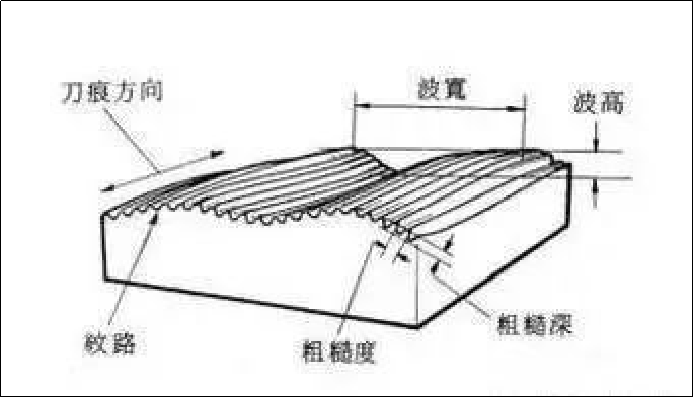

在机械学中,粗糙度指加工外表上具有的较小间隔和峰谷所组成的微观几何形状特性。它是互换性研讨的问题之一。外表粗糙度一般是由所选用的加工办法和其他要素所构成的,例如加工进程中刀具与零件外表间的冲突、切屑别离时外表层金属的塑性变形以及工艺体系中的高频振荡等。由于加工办法和工件材料的不同,被加工外表留下痕迹的深浅、疏密、形状和纹路都有不同。外表粗糙度与机械零件的协作性质、耐磨性、疲劳强度、触摸刚度、振荡和噪声等有亲近联络,对机械产品的运用寿数和牢靠性有重要影响。

粗糙度标明办法

零件外表通过加工后,看起来很光滑,经扩展查询却凹凸不平。外表精糙度,是指加工后的零件外表上具有的较小间隔和纤细峰谷所组成的微观几何形状特征,一般是由所选用的加工办法和(或)其他要素构成的。零件外表的功用不同,所需的外表粗糙度参数值也不一样。零件图上要标明外表粗糙度代(符)号,用以说明该外表完工后须抵达的外表特性。外表粗糙度高度参数有3种:

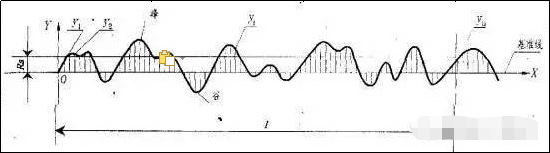

1、概括算术平均偏差Ra

在取样长度内,沿丈量方向(Y方向)的概括线上的点与基准线之间隔离**值的算术平均值。

2、微观不平度十点高度Rz

指在取样长度内5个最大概括峰高的平均值和5个最大概括谷深的平均值之和。

3、概括最大高度Ry

在取样长度内,概括最高峰顶线和最低谷底线之间的间隔。

现在,一般机械制作工业中首要选用Ra.

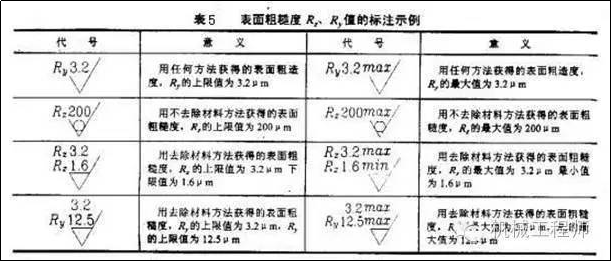

4.粗糙度标明办法

5.粗糙度对零件进行功用的影响

工件加工后的外表质量直接影响被加工件的物理、化学及力学功用,产品的作业功用、牢靠性、寿数在很大程度上取决于首要零件的外表质量。一般来说,重要或要害零件的外表质量要求都比一般零件要高,这是由于外表质量好的零件会在很大程度上跋涉其耐磨性、耐蚀性和抗疲劳破损才干。

6、切削液

1)切削液的效果

冷却效果:切削热能带走许多的切削热,改善散热条件,下降刀具和工件的温度,然后延长了刀具的运用寿数,可防止工件因热变形而发生的规范差错。

光滑效果:切削液能渗透到工件与刀具之间,使切屑与刀具之间的纤细空地中构成一层薄薄的吸附膜,减小了冲突系数,因而可削减刀具切屑与工件之间的冲突,使切削 力和切削热下降,削减刀具的磨损并能跋涉工件的外表质量,关于精加工,光滑尤其重要。

清洗效果:清洗进程中发生的纤细的切屑易粘附在工件和刀具上,尤其是钻深孔和绞孔时,切屑简略堵塞在容屑槽中,影响工件的外表粗糙度和刀具的运用寿数。运用切削液能将切屑活络冲走,是切削顺利进行。

2)种类:常用切削液有两大类

乳化液:首要起冷却效果,乳化液是把乳化油用15~20倍的水稀释而成,这类切削液的比热大,粘度小,流动性好,能够吸收许多的热,运用这类切削液首要是为了冷却刀具和工件,跋涉刀具寿数,削减热变形。乳化液中含水较多,光滑和防锈功用较差。

切削油:切削油的首要成分是矿物油,这类切削液的比热较小,粘度较大,流动性差,首要起光滑效果,常用的是粘度较低的矿物油,如机油、轻柴油、火油等。