- 入驻时间: 2013-07-02

- 联系人:苏先生

- 电话:18351237098

-

联系时,请说明易展网看到的

- Email:sho2009@163.com

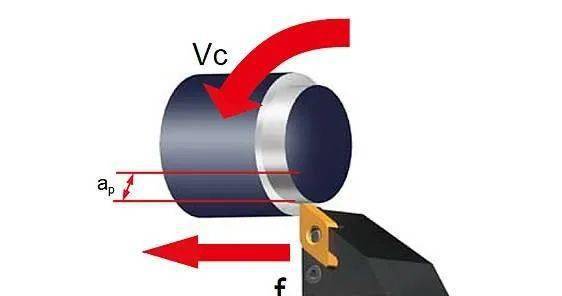

切削速度,吃刀量,进给速度三者关系及计算公式

1、切削用量的选择准绳

粗加工时,普通以进步消费率为主,但也应思索经济性和加工本钱;半精加工和精加工时,应在保证加工质量的前提下,统筹切削效率、经济性和加工本钱。详细数值应依据机床阐明书、切削用量手册,并分离经历而定。

从刀具的耐用度动身,切削用量的选择次第是:先肯定背吃刀量,其次肯定进给量,*后肯定切削速度。

2、背吃刀量确实定

背吃刀量由机床、工件和刀具的刚度来决议,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样能够减少走刀次数,进步消费效率。

肯定背吃刀量的准绳:

(1)在工件外表粗糙度值请求为Ra12.5μm~25μm时,假如数控加工的加工余量小于5mm~6mm,粗加工一次进给就能够到达请求。但在余量较大,工艺系统刚性较差或机床动力缺乏时,可分屡次进给完成。

(2)在工件外表粗糙度值请求为Ra3.2μm~12.5μm时,可分粗加工和半精加工两步停止。粗加工时的背吃刀量选取同前。粗加工后留0.5mm~1.0mm余量,在半精加工时切除。

(3)在工件外表粗糙度值请求为Ra0.8μm~3.2μm时,可分粗加工、半精加工、精加工三步停止。半精加工时的背吃刀量取1.5mm~2mm。精加工时背吃刀量取0.3mm~0.5mm。

3、进给量确实定

进给量主要依据零件的加工精度和外表粗糙度请求以及刀具、工件的资料选取。*大进给速度受机床刚度和进给系统的性能限制。

肯定进给速度的准绳:

1)当工件的质量请求可以得到保证时,为进步消费效率,可选择较高的进给速度。普通在100~200m/min范围内选取。

2)在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,普通在20~50m/min范围内选取。

3)当加工精度,外表粗糙度请求高时,进给速度应选小些,普通在20~50m/min范围内选取。

4)刀具空行程时,特别是远间隔“回零”时,能够选择该机床数控系统设定的*高进给速度。

4、主轴转速确实定

主轴转速应依据允许的切削速度和工件(或刀具)直径来选择。其计算公式为:

n=1000*v/π*D

v----切削速度,单位为m/min,由刀具的耐用度决议;

n----主轴转速,单位为 r/min;

D----工件直径或刀具直径,单位为mm。

计算的主轴转速n*后要依据机床阐明书选取机床有的或较接近的转速。

总之,切削用量的详细数值应依据机床性能、相关的手册并分离实践经历用类比如法肯定.同时,使主轴转速、切削深度及进给速度三者能互相顺应,以构成*佳切削用量。

5、参考公式

1)背吃刀量(切削深度)ap

工件已加工外表与待加工外表间的垂直间隔称为背吃刀量。背吃刀量是经过切削刃基点并垂直于工作平面的方向上丈量的吃刀量,是每次进给时车刀切入工件的深度,故又称为切削深度。依据此定义,如在纵向车外圆时,其背吃刀量可按下式计算:

ap =(dw-dm)/2

式中 ap ----背吃刀量(mm);

dw ----工件待加工外表直径(mm);

dm ----工件已加工外表直径(mm)。

例一:已知工件待加工外表直径为 Φ95mm;现一次进给车至直径为 Φ90mm,求背吃刀量。

解:ap=(dw-dm)/2=(95-90)/2=2.5mm

2)进给量 f

工件或刀具每转一周时,刀具与工件在进给运动方向上的相对位移量。依据进给方向的不同,分为纵进给量和横进给量,纵进给量是指沿车床床身导轨方向的进给量,横进给量是指垂直于车床床身导轨方向的进给量。

进给速度 v f 是指切削刃上选定点相对工件进给运动的瞬时速度。

vf=f*n

式中 vf ----进给速度(mm/s);

n ----主轴转速(r/s);

f ----进给量(mm /s)。

3)切削速度 vc

切削刃上选定点相关于工件的主运动的瞬时速度。

vc=( π*dw*n)/1000

式中 vc ----切削速度 (m/min) ;

dw ----工件待加工外表直径( mm );

n ----工件转速( r/min)。

在计算时应以*大的切削速度为准,如车削时以待加工外表直径的数值停止计算,由于此处速度*高,刀具磨损*快。

例二:车削直径为Φ60mm的工件的外圆,选定的车床主轴转速为600r/min,求vc

解:v c=( π*d*w*n)/1000 = 3.14x60x600/1000 = 113 m/min

在实践消费中,常常是已知工件直径的,依据工件资料,刀具资料和加工请求等要素选定切削速度,再将切削速度换算成车床主轴转速,以便调整车床,得到以下公式:

n=( 1000*vc)/π*dw

例三:在CA6140型卧式车床上车削Φ260mm的带轮外圆,选择vc为90m/min,求n。

解:n=( 1000*vc)/ π*dw=(1000x90)/ (3.14x260) =110r/min

计算出车床主轴转速后,应选取与铭牌上接近的值,即选取n=100r/min作为车床的实践转速。

6、小结

切削用量三要素是指切削速度 vc 、进给量 f (或进给速度 vf ) 、背吃刀量 ap 三者的总称。

1.背吃刀量ap(mm)

ap=(dw-dm) / 2

2.进给量 f(mm/r)

vf=f*n

3.切削速度vc(m/min)

vc=( π*dw*n)/1000

尊敬的客户:

本公司自主产品有刀测仪、外观检查仪、镭射外径跳动测量仪、一键式测量仪等刀具相关量具量仪。代理瑞士Schaublin、德国schunk刀柄及筒夹等磨刀机配件。

您可以通过网页拨打本公司的服务电话了解更多产品的详细信息,善美的服务是我们永无止境的追求,欢迎新老客户放心选购自己心仪产品,我们将竭诚为您服务!